Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 2155:1977 về Nhíp máy kéo – Yêu cầu kỹ thuật

TIÊU CHUẨN NHÀ NƯỚC

TCVN 2155 – 77

NHÍP MÁY KÉO – YÊU CẦU KỸ THUẬT

Leaf springs for tractors – Technical requirements.

Tiêu chuẩn này áp dụng cho các loại nhíp dùng trên máy kéo bánh xích và bánh hơi

1. YÊU CẦU KỸ THUẬT

1.1 Các lá nhíp cần phải chế tạo phù hợp với yêu cầu của tiêu chuẩn này, theo các bản vẽ và các tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định

1.2 Các lá nhíp được chế tạo bằng thép 50C2, 55C2, và 60C2, 60C2 XA hay các loại thép khác có cơ tính không thấp hơn mác thép đã nêu trên.

Chú thích : Tạm thời dùng theo tiêu chuẩn hiện hành của Liên Xô hay các tiêu chuẩn tương ứng của các nước khác cho tới khi ban hành tiêu chuẩn Việt Nam về vật liệu.

1.3 Hình dạng, kích thước và các yêu cầu kỹ thuật đối với lá thép để chế tạo nhíp, phải phù hợp theo các bản vẽ và tài liệu kỹ thuật đã được xét duyệt theo thủ tục quy định.

1.4 Các lá nhíp phải được nhiệt luyện và có độ cứng từ 363 ÷ 444 HB trên toàn bộ chiều dài của lá nhíp.

1.5 Bề mặt và các cạnh của lá nhíp đã qua nhiệt luyện phải sạch, không được phân tầng, không có các vết nứt, rỗ, vẩy sắt, lõm, gỉ, cạnh sắc, các vết cắt và những khuyết tật khác làm ảnh hưởng đến tuổi thọ của nhíp.

Trên các bề mặt của lá nhíp cho phép mài hay làm sạch các khuyết tật trên.

1.6 Độ vênh ở các vạnh của lá nhíp đã qua nhiệt luyện không được vượt quá độ vênh cho phép quy định trong tài liệu kỹ thuật đã được xét duyệt.

1.7 Đối với những lá thép đã nhiệt luyện có độ dày H đến 10 mm, không cho phép sửa nguội.

1.8 Không cho phép có các vết nứt và sây sát ở cạnh các lỗ lắp bulông.

Dung sai đường kính lỗ để lắp bulông không được vượt quá dung sai cho phép quy định trên bản vẽ chế tạo.

1.9 Những lá nhíp làm việc ở trạng thái kéo cần phải có độ bền biến dạng dẻo sau khi nhiệt luyện bề mặt. Phương pháp làm tăng độ bền theo sự thỏa thuận giữa khách hàng và cơ sở sản xuất.

1.10 Đối với lá nhíp chính của nhíp nửa elip có hai tai nhíp, cho phép sai lệch khoảng cách giữa các trục của tai nhíp ở trạng thái nắn thẳng không vượt quá:

± 3 mm – khi độ dày lá nhíp đến 10 mm;

|

+ 3 mm – 5 mm |

khi độ dày lá nhíp lớn hơn 10 mm |

Sai lệch giới hạn khoảng cách từ trục lỗ bắt bulông tâm nhíp (hay từ trục định tâm) đến các trục tai nhíp của lá nhíp chính ở trạng thái nắn thẳng không được lớn hơn nửa dung sai khoảng cách giữa các trục tai nhíp.

1.11 Đối với lá nhíp chính của nhíp bốn lá có một tai nhíp, sai lệch cho phép của khoảng cách giữa trục tai nhíp và trục lỗ bắt bulông ở trạng thái nắn thẳng không quá ± 2 mm.

1.12 Sai lệch giới hạn chiều dài của bộ lá nhíp, kể cả loại lá nhíp chính không có tai, ở trạng thái nắn thẳng không được vượt quá:

|

Chiều dày (H) của lá nhíp |

Sai lệch cho phép |

|

Đến 10 Lớn hơn 10 đến 20 Lớn hơn 20 đến 30 Lớn hơn 30 |

± 3 ± 4 ± 5 ± 6 |

Đối với những lá nhíp của nhíp nửa elip, hiệu khoảng cách từ trục lỗ bắt bulông tâm nhíp đến mặt mút lá nhíp ở trạng thái nắn thẳng, không quá nửa dung sai chiều dài lá nhíp.

Với những lá nhíp của nhíp bốn lá sai lệch giới hạn khoảng cách giữa trục lỗ bắt bulông đến mặt mút gần nhất của lá nhíp không được vượt quá ± 1 mm.

1.13 Trong những lá nhíp, độ dịch chuyển của trục lỗ bắt bulông tâm theo chiều ngang so với trục dọc tương xứng của lá nhíp không được vượt quá nửa dung sai chiều rộng lá nhíp.

1.14 Độ dịch chuyển của các lá nhíp theo chiều ngang so với lá nhíp chính, không được vượt quá:

2,5 mm khi chiều rộng của nhíp đến 100 mm;

3,5 mm khi chiều rộng của nhíp lớn hơn 100 mm.

1.15 Các đai nhíp phải được kẹp chặt một cách chắc chắn ở những vị trí đã quy định và không được cản trở sự dịch chuyển tự do của các lá nhíp trong thời gian làm việc.

1.16 Lắp ghép bạc nhíp phải đảm bảo khử được khả năng quay và dịch chuyển tương đối theo chiều trục của tai nhíp trong thời gian làm việc.

Dung sai đường kính trong là cấp chính xác 4 theo TCVN 28 – 63.

Độ nhẵn mặt trong của bạc nhíp không được thấp hơn Ñ5 theo TCVN 1063 – 71.

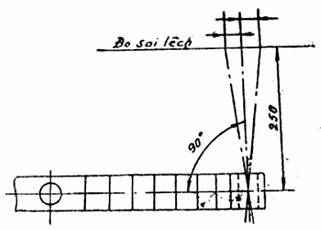

1.17. Trục của tai nhíp và trục của bạc nhíp khi đã được ép chặt phải nằm trên cùng một mặt phẳng và phải vuông góc với trục dọc của nhíp. Sai lệch đo ở khoảng cách 250 mm không được vượt quá 2,5 mm (xem hình vẽ).

1.18 Đai ốc của bulông đai nhíp phải chống được hiện tượng tự tháo.

1.19 Sau khi kẹp chặt ở trạng thái tự do, chiều dài không tiếp xúc giữa 2 lá nhíp sát nhau phải ngắn hơn 1/3 chiều dài của lá ngắn. Khe hở giữa hai lá nhíp không được vượt quá:

a) Đối với nhíp nửa elip, ở trên những đoạn lá nhíp được xiết chặt (ở phần giữa hai bulông chữ U) và trên chiều dài:

0,3 mm khi chiều dày lá nhíp đến 10 mm;

0,5 mm khi chiều dày lá nhíp lớn hơn 10 mm.

b) Đối với nhíp 4 lá, ở trên những đoạn lá nhíp được xiết chặt, ở khoảng cách 25 mm kể từ bu lông quang nhíp là 0,2 mm.

c) Trên chiều dài còn lại của nhíp:

1,2 mm khi chiều dày của nhíp đến 10 mm;

2,0 mm khi chiều dày của nhíp lớn hơn 10 mm.

1.20 Không cho phép có khe hở giữa các đầu lá nhíp ép lại với nhau.

1.21 Sai lệch về độ đồng trục của những lỗ dùng để kẹp chặt nhíp với máy kéo đối với những lá nhíp của nhíp bốn lá không được vượt quá nửa dung sai đường kính lỗ.

1.22 Mỗi nhíp sau khi lắp ráp cần phải qua nén bằng cách tác dụng hai lần tải trọng giới hạn, tương ứng với ứng suất trung bình của lá nhíp, bằng 85% giới hạn bền khi nhíp chịu tác dụng của lực kéo. Tải trọng này cần phải được chỉ dẫn trên bản vẽ.

Khi tác dụng tải trọng cuối cùng nhíp không được có biến dạng dư (đo trong khoảng chính xác đến ± 0,5 mm)

Sau khi kiểm tra nhíp về biến dạng dư cần phải xiết chặt lại đai ốc của bu lông đai nhíp và đai ốc của bu lông chữ U.

1.23 Sai lệch kích thước chiều cao cung của nhíp khi bị uốn dưới tác dụng của tải trọng tĩnh không được vượt quá 16% kích thước danh nghĩa. Nhíp cần phải chia làm hai nhóm. Hiệu kích thước của mỗi nhóm khi nhíp bị uốn không được vượt quá 8%. Trên một máy kéo không được sử dụng các nhóm nhíp khác nhau.

Tải trọng tĩnh và độ uốn tương ứng của nhíp cần phải được chỉ dẫn trên bản vẽ chế tạo.

1.24 Mặt phẳng làm việc của các lá nhíp trước khi lắp rắp cần phải bôi mỡ.

1.25 Để bảo vệ cho nhíp khỏi bị ăn mòn phải được nhuộm đen. Yêu cầu kỹ thuật của nhuộm đen phải quy định trong bản vẽ chế tạo.

1.26 Mỗi nhíp đều phải qua bộ phận kiểm tra chất lượng của cơ sở sản xuất kiểm tra nghiệm thu, cơ sở sản xuất phải đảm bảo chế tạo tất cả các nhíp theo yêu cầu của tiêu chuẩn này.

2. PHƯƠNG PHÁP THỬ

2.1 Để kiểm tra chất lượng sản phẩm và các yêu cầu tương ứng của tiêu chuẩn này cần phải sử dụng quy tắc chọn mẫu và phương pháp thử dưới đây.

2.2 Để kiểm tra những lô hàng, cần phải xem kỹ bề ngoài từ đó chọn những mẫu để kiểm tra. Số lượng mẫu thử trong mỗi lô hàng không lớn hơn 2% nhưng không ít hơn 5 chiếc. Lô hàng được quy định theo sự thỏa thuận của hai bên.

2.3 Trong trường hợp dù chỉ một chỉ tiêu không phù hợp với yêu cầu của tiêu chuẩn này thì phải thử lại lần thứ hai với số lượng gấp đôi cũng lấy trong lô hàng đó.

Nếu kết quả kiểm tra lần thứ hai vẫn không đạt yêu cầu thì lô nhíp đó không được thu nhận.

2.4 Tiến hành kiểm tra:

a) Kiểm tra mác thép và chất lượng của thép làm các lá nhíp;

b) Kiểm tra độ cứng của các lá nhíp;

c) Kiểm tra chất lượng bề mặt lá nhíp và chất lượng lắp ghép (xem bề ngoài, cho phép sử dụng kính lúp);

d) Kiểm tra kích thước (sử dụng những dụng cụ đo chuyên dùng và thông dụng);

e) Kiểm tra độ uốn và biến dạng dư của nhíp ở trạng thái tải trọng tĩnh được thực hiện theo nguyên tắc sau:

– Hướng tác dụng của tải trọng cần phải vuông góc với mặt phẳng tiếp xúc của lá nhíp chính ở trạng thái thẳng:

– Giá đỡ nhíp cần phải dịch chuyển tự do và vuông góc với hướng tác dụng của tải trọng;

– Tải trọng dùng cho nhíp nửa elip cần phải đặt ở giữa nhíp : tải trọng dùng cho nhíp bốn lá cần phải đặt ở đầu nhíp trên tay đòn được chỉ dẫn trên bản vẽ chế tạo.

2.5 Thử biến dạng dư để kiểm tra sự nhiệt luyện nhíp phải được tác dụng hai lần tải trọng giới hạn. Sau khi ngừng tải đo chiều cao của nhíp ở trạng thái tự do. So sánh hai kết quả đo. Nếu kết quả giống nhau có thể coi như không có biến dạng dư.

2.6 Nhà máy chế tạo phải 6 tháng một lần thử độ bền mỏi của nhíp trên thiết bị chuyên dùng.

3. GHI NHÃN VÀ BAO GÓI

3.1 Trên mỗi nhíp cần phải có dấu hiệu :

a)Dấu hiệu hàng hóa của cơ sở sản xuất;

b) Ngày, tháng, năm sản xuất:

c) Dấu nghiệm thu của bộ phận kiểm tra chất lượng

3.2 Nhíp không cần phải bao gói. Đối với nhíp khác kiểu và khác nhóm cần chú ý trong quá trình vận chuyển để tránh nhầm lẫn.

3.3 Mỗi lô nhíp cần phải có tài liệu trong đó có ghi:

a) Tên bộ chủ quản quản lý cơ sở sản xuất;

b) Tên nhà máy chế tạo và địa chỉ

c) Tên nhíp và số hiệu theo tài liệu thiết kế;

d) Số lượng nhíp trong một lô;

e) Ngày ,tháng ,năm sản xuất;

h) Kết quả kiểm tra và thử nhíp;

k) Dấu nghiệm thu của bộ phận kiểm tra chất lượng;

l) Ký hiệu và số hiệu của tiêu chuẩn này.