Tiêu chuẩn Việt Nam TCVN 1806:1976 về Hệ thủy lực thể tích và khí nén – Ký hiệu do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 1806-2:2009 (ISO 1219-2 : 1995) về Hệ thống và bộ phận thủy lực/khí nén – Ký hiệu bằng hình vẽ và sơ đồ mạch – Phần 2: Sơ đồ mạch .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1806:1976 về Hệ thủy lực thể tích và khí nén – Ký hiệu do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1806-76

HỆ THỦY LỰC

THỂ TÍCH VÀ KHÍ NÉN – KÝ HIỆU

Hydraulics and pneumatics – symbols

Tiêu chuẩn này quy định ký hiệu trên sơ đồ của các phần tử trong các hệ thủy lực thể tích và khí nén.

Ký hiệu trên sơ đồ của các truyền dẫn thủy lực và khí nén, của các hệ điều khiển và điều chỉnh cũng như trong các tài liệu kỹ thuật phải theo đúng tiêu chuẩn này. Cho phép dùng những tổ hợp (hợp lý về mặt kỹ thuật) các ký hiệu của tiêu chuẩn này.

Sau đây là ký hiệu trên sơ đồ của các phần tử trong các hệ thủy lực thể tích và khí nén.

1. CÁC KÝ HIỆU CHUNG

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||||

|

Thủy lực |

Khí nén |

|||||||

|

1.1 |

Tính điều chỉnh được |

Khả năng điều chỉnh hay hiệu chỉnh của khí cụ bằng cách dời chỗ không cấp hay có cấp cơ quan điều chỉnh của khí cụ. Khả năng thay đổi chế độ chuyển động. Mũi tên phải cắt qua đường viền của ký hiệu của khí cụ. |

|

|||||

|

1.2 |

1.2.1 |

Chiều chảy |

Chất lỏng làm việc có thể chảy |

Theo một chiều |

|

|||

|

1.2.2 |

Theo cả hai chiều |

|

||||||

|

1.3 |

1.3.1.1 |

Chiều chuyển động |

Có thể chuyển động thẳng |

Theo mũi tên |

|

|||

|

1.3.1.2 |

Theo cả hai chiều lặp đi lặp lại |

|

||||||

|

1.3.1.3 |

Theo chiều này hoặc theo chiều kia |

|

||||||

|

1.3.2.1 |

Có thể chuyển động quay |

Theo mũi tên |

|

|||||

|

1.3.2.2 |

Theo cả hai chiều lặp đi lặp lại |

|

||||||

|

1.3.2.3 |

Theo chiều này hoặc theo chiều kia |

|

||||||

|

1.4 |

Nối cơ khí |

Nối cơ khí giữa hai hay nhiều khí cụ, ví dụ: giữa động cơ điện và bơm |

|

|||||

|

1.5 |

1.5.1 |

Dạng điều khiển |

Cơ khí |

Điều khiển nhờ các phần tử chuyển động của máy, ví dụ: nhờ cam |

|

|||

|

1.5.2 |

Điều khiển bằng tay hay chân |

|

||||||

|

1.5.3 |

Điều khiển bằng lò xo |

|

||||||

|

1.5.4 |

Thủy lực |

Điều khiển dùng năng lượng áp suất của chất lỏng làm việc |

|

|||||

|

1.5.5 |

Khí nén |

Điều khiển bằng cách thay đổi áp suất của khí nén. Đầu nhỏ ứng với chỗ áp suất cao hơn |

|

|||||

|

1.5.6 |

Điều khiển bằng cách thay đổi độ chân không (va cum). Đầu lớn ứng với chỗ có độ chân không cao hơn |

|

||||||

|

1.5.7 |

Điện từ |

Điều khiển bằng cách nối hay cắt nam châm điện |

|

|||||

|

1.5.8 |

Bằng động cơ điện |

Điều khiển (hay truyền dẫn) được thực hiện bằng động cơ điện |

|

|||||

|

1.6 |

1.6.1 |

Định vị |

Biểu diễn các vị trí xác định của |

Khí cụ được định vị |

|

|||

|

1.6.2 |

Định vị khi chuyển động sang phải |

|

||||||

|

1.6.3 |

Khí cụ, chỉ vẽ thêm trong trường hợp khí cụ có định vị ở vị trí xác định |

Định vị khi chuyển động sang trái |

|

|||||

|

1.6.4 |

Định vị khi chuyển động sang phải và sang trái, không định vị ở vị trí giữa |

|

||||||

|

1.6.5 |

Định vị khi chuyển động sang phải và sang trái từ vị trí định vị ở giữa |

|

||||||

|

1.7 |

Khóa |

Biểu diễn khả năng khóa được ở vị trí và chiều xác định, nếu cần, phải ghi chú cách mở |

|

|||||

|

1.8 |

Không khí bao quanh |

Biểu diễn không khí bao quanh ở các chỗ xả hoặc hút |

|

|||||

|

1.9 |

Bộ phận điều khiển |

Bộ phận điều khiển được biểu diễn bằng hình chữ nhật, trong đó ghi ký hiệu dạng điều khiển. Nếu dạng điều khiển được dùng không có ký hiệu tiêu chuẩn thì ghi thay bằng ngôi sao vào hình chữ nhật rồi giải thích trong phần ghi chú cách điều khiển |

|

|||||

|

1.10 |

Cụm |

Một số khí cụ hoặc bộ phận tập hợp thành một khối thống nhất, trên sơ đồ được bao lại bằng một khung chung |

|

|||||

2. ỐNG DẪN VÀ ỐNG NỐI

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

2.1 |

2.1.1 |

Ống dẫn |

Ống dẫn làm việc |

Ống dẫn để truyền năng lượng làm việc |

|

|

|

2.1.2 |

Ống dẫn điều khiển |

Ống dẫn để truyền năng lượng điều khiển |

|

|||

|

2.1.3 |

Ống dẫn phụ |

Ống dẫn chất lỏng rò và ống dẫn thải không khí trong các hệ thủy lực |

|

|||

|

Ống dẫn xả và ống dẫn tháo nước ngưng trong các hệ khí nén |

||||||

|

2.1.4 |

Ống dẫn di động |

Ống dẫn chuyển động được trong khi làm việc, ví dụ: ống mềm ống xoắn v.v… |

|

|||

|

2.2 |

Ống dẫn chéo nhau |

Ống dẫn chéo nhau trên sơ đồ song không nối với nhau |

|

|||

|

2.3 |

Ống dẫn bị bịt |

Ống dẫn bị bịt kín bằng các phần tử bịt kín |

|

|||

|

2.4 |

2.4.1 |

Nối ống dẫn |

Nối một số ống dẫn với nhau hay nối một số rãnh với nhau trong khí cụ |

|

||

|

2.4.2 |

Nối một số rãnh bên trong khí cụ với nhau và với lỗ để nối ra ngoài. Lỗ này hiện được bịt kín lại, song khi cần có thể dùng để nối ra ngoài |

|

||||

|

2.4.3 |

Nối một số rãnh ở bên trong khí cụ với nhau và với lỗ để nối ra ngoài |

|

||||

|

2.5 |

Chỗ xả không khí |

Chỗ để thoát không khí ra khỏi khí cụ và ống dẫn của hệ thủy lực khi cho đầy dầu vào đó |

|

|||

|

2.6 |

Chỗ hứng rò hay nước ngưng |

Chỗ hứng rò hay nước ngưng tích tụ trong khí cụ |

|

|||

Ống dẫn làm việc được biểu diễn bằng nét cơ bản, ống dẫn điều khiển – bằng nét mảnh, ống dẫn phụ – bằng nét đứt theo TCVN 8 – 74 “Tài liệu thiết kế – đường nét”.

3. KHÍ CỤ VÀ CƠ CẤU PHỤ

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||||

|

Thủy lực |

Khí nén |

|||||||

|

3.1 |

Thùng chứa |

Thùng chứa chất lỏng làm việc |

|

|||||

|

3.2 |

Ắc quy (bình trữ năng) thủy lực |

Khí cụ để dự trữ năng lượng thủy lực |

|

|||||

|

3.3 |

Ắc quy (bình trữ năng) khí nén |

Khí cụ để dự trữ năng lượng khí nén |

||||||

|

3.4 |

3.4.1 |

Bộ tăng áp |

Khí cụ để biến áp suất thấp thành áp suất cao |

|

||||

|

3.4.2 |

Khí cụ để biến áp suất thấp của khí nén thành áp suất cao của chất lỏng làm việc của hệ thủy lực |

|

||||||

|

3.5 |

3.5.1 |

Bộ nối ống nhanh |

Ống nối dùng để tháo lắp nhanh hai ống mềm với nhau hay ống mềm với ống cứng mà không cần dùng phương tiện phụ |

Không có van một chiều |

|

|||

|

3.5.2 |

Có van một chiều |

|

||||||

|

3.5.3 |

Nửa ống nối có van một chiều |

|

||||||

|

3.6 |

3.6.1 |

Bộ nối ống xoay |

Bộ nối ống dùng cho một hoặc nhiều ống, các ống này trong quá trình làm việc có thể xoay được trong một hay nhiều mặt phẳng |

Có một ống |

|

|||

|

3.6.2 |

Có ba ống |

|

||||||

|

3.6.3 |

Ống dẫn lồng |

Ống dẫn di động được, nối giữa hai chi tiết chuyển động thẳng hoặc xoay đối với nhau. Ống này gồm nhiều ống lồng vào nhau |

|

|||||

|

3.7 |

|

Bộ tách nước |

Khí cụ để thu nước ngưng trong dòng khí |

|

||||

|

3.8 |

|

Bộ bôi trơn |

Khí cụ để tạo ra sương mù dầu nhờn bôi trơn các phần chuyển động của hệ |

|

||||

|

3.9 |

|

Bộ giảm ồn |

Khí cụ để giảm mức ồn khi khí nén được xả ra ngoài |

|

||||

|

3.10 |

|

Bộ lọc |

Khí cụ để giữ lại các hạt chất rắn có trong chất lỏng làm việc |

|

||||

|

3.11 |

3.11.1 |

Bộ trao đổi nhiệt |

Bộ tăng nhiệt |

Khí cụ để làm nóng chất lỏng làm việc. Mũi tên chỉ nhiệt được dẫn vào |

|

|||

|

3.11.2 |

Bộ giảm nhiệt |

Khí cụ để làm mát chất lỏng làm việc. Mũi tên chỉ nhiệt được dẫn ra |

|

|||||

|

3.11.3 |

Bộ điều nhiệt |

Khí cụ để giữ nhiệt độ cố định của chất lỏng làm việc. Mũi tên chỉ nhiệt có thể được dẫn vào hoặc dẫn ra |

|

|||||

4. KHÍ CỤ ĐO VÀ KIỂM – ĐO

Các khí cụ này để đo những thông số làm việc trong hệ thủy lực và khí nén hay để phát các tín hiệu điều khiển tùy thuộc vào độ lớn các thông số làm việc.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

4.1 |

Áp kế |

Khí cụ để đo áp suất |

|

|

|

4.2 |

Hiệu áp kế |

Khí cụ để đo hiệu số áp suất |

|

|

|

4.3 |

Lưu lượng kế |

Khí cụ để đo thể tích chất lỏng chảy trong một đơn vị thời gian |

|

|

|

4.4 |

Nhiệt kế |

Khí cụ để đo nhiệt độ của chất lỏng làm việc |

|

|

|

4.5 |

Rơ le áp suất |

Khí cụ đo có thể phát tín hiệu điều khiển tùy thuộc độ lớn áp suất được đo (ví dụ áp kế có tiếp điểm) |

|

|

|

4.6 |

Rơ le lưu lượng |

Khí cụ có thể phát tín hiệu điều khiển tùy thuộc độ lớn của lưu lượng |

|

|

5. MÁY PHÁT NĂNG LƯỢNG ÁP SUẤT (BƠM)

Máy phát năng lượng áp suất là máy biến cơ năng thành năng lượng áp suất của chất làm việc.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

5.1 |

5.1.1 |

Bơm không điều chỉnh được |

Bơm có lưu lượng riêng (lưu lượng trong một vòng hay trong một lần chạy kép cố định) |

Lưu lượng không đổi chiều được |

|

|

|

5.1.2 |

Lưu lượng đổi chiều được |

|

||||

|

5.2 |

|

Máy nén khí |

Máy để nén khí đến áp suất làm việc |

|

||

Ví dụ ký hiệu bơm điều chỉnh được

Bơm có lưu lượng riêng (lưu lượng trong một vòng hay trong một lần chạy kép) điều chỉnh được.

Lưu lượng của bơm không đổi chiều được.

Bơm có lưu lượng riêng (lưu lượng trong một vòng hay trong một lần chạy kép) điều chỉnh được.

Lưu lượng của bơm đổi chiều được.

6. MÁY TIÊU NĂNG LƯỢNG ÁP SUẤT CHUYỂN ĐỘNG QUAY (ĐỘNG CƠ)

Máy tiêu năng lượng áp suất chuyển động quay là máy biến năng lượng áp suất của chất làm việc thành chuyển động quay làm việc

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

6.1 |

6.1.1 |

Động cơ thủy lực không điều chỉnh được |

Động cơ có lưu lượng cố định |

Không đổi chiều được |

|

|

|

6.1.2 |

Đổi chiều được |

|

||||

|

6.2 |

6.2.1 |

Động cơ khí nén quay |

Không đổi chiều được |

|

||

|

6.2.2 |

Đổi chiều được |

|

||||

|

6.3 |

|

Động cơ lắc |

Động cơ có góc quay hạn chế |

|

||

Ví dụ ký hiệu động cơ thủy lực điều chỉnh được.

|

Động cơ có lưu lượng điều chỉnh được không đổi chiều được. |

|

|

Động cơ có lưu lượng điều chỉnh được đổi chiều được. |

|

7. MÁY PHÁT – TIÊU NĂNG LƯỢNG CHẤT LỎNG

Máy phát tiêu năng lượng chất lỏng là máy có thể làm việc theo chế độ bơm hay theo chế độ động cơ.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

7.1 |

7.1.1 |

Bơm – động cơ không điều chỉnh được |

Máy có lưu lượng hay chiều quay không đổi chiều được. Chiều lưu lượng của bơm hay chiều chất lỏng chảy vào máy khi làm việc theo chế độ động cơ có thể: |

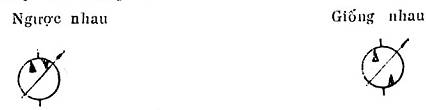

Ngược chiều |

|

|

|

7.1.2 |

Cùng chiều |

|

||||

|

7.1.3 |

Máy với hay chiều lưu lượng. Chiều lưu lượng của bơm và chiều chất lỏng chảy vào động cơ có thể ngược nhau hay giống nhau |

|

||||

Ví dụ ký hiệu bơm – động cơ điều chỉnh được.

Bơm – động cơ điều chỉnh được có lưu lượng hay chiều quay không đổi chiều được. Chiều lưu lượng của bơm và chiều chất lỏng chảy vào động cơ:

|

Bơm – động cơ điều chỉnh được có lưu lượng và chiều quay đổi chiều được. Chiều lưu lượng của bơm và chiều chất lỏng chảy vào động cơ có thể ngược nhau hoặc giống nhau. |

|

8. BỘ TRUYỀN ĐỘNG THỦY LỰC THỂ TÍCH VỚI CHUYỂN ĐỘNG LÀM VIỆC QUAY

Bộ truyền động thủy lực thể tích (variato) là cụm máy dùng dòng chất lỏng để truyền năng lượng từ trục vào tới trục ra. Bộ truyền động này gồm có máy phát áp suất (bơm) và máy tiêu năng lượng thủy lực (động cơ). Các ký hiệu trình bày dưới đây chỉ là những ký hiệu đơn giản hóa của các bộ truyền động thủy lực thể tích. Để biểu diễn chính xác các cơ cấu chức năng của truyền động cần có những sơ đồ tỷ mỷ gồm các ký hiệu của từng phần tử riêng biệt.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

8.1 |

Bộ truyền động thủy lực thể tích (thiết kế thành một khối) |

Máy với chuyển động làm việc không đổi chiều được do bơm và động cơ không điều chỉnh được tạo thành |

|

|

Ví dụ ký hiệu các bộ truyền động thủy lực thể tích (thiết kế thành một khối).

Bộ truyền động thủy lực thể tích với chuyển động làm việc không đổi chiều được.

|

Bơm điều chỉnh được – Động cơ không điều chỉnh được. |

|

|

Bơm điều chỉnh được – Động cơ điều chỉnh được. |

|

Bộ truyền động thủy lực thể tích với chuyển động làm việc đổi chiều được.

|

Bơm điều chỉnh được – Động cơ không điều chỉnh được. |

|

|

Bơm điều chỉnh được – Động cơ điều chỉnh được. |

|

9. MÁY TIÊU NĂNG LƯỢNG THỦY LỰC (KHÍ NÉN) VỚI CHUYỂN ĐỘNG LÀM VIỆC THẲNG – XI LANH LÀM VIỆC.

Xi lanh làm việc là khí cụ tạo ra lực tương ứng với áp suất tĩnh của dòng chất lỏng làm việc và thực hiện chuyển động làm việc thẳng.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

9.1 |

9.1.1 |

Xi lanh làm việc |

Xi lanh với pít tông chày tác động đơn |

|

||

|

9.1.2 |

Xi lanh với pít tông đĩa |

Với cán pít tông một phía |

|

|||

|

9.1.3 |

Với cán pít tông hai phía |

|

||||

|

9.1.4 |

Xi lanh chày lồng tác động đơn |

|

||||

|

9.2 |

|

Xi lanh có lỗ dẫn chất lỏng làm việc trong cán pít tông |

|

|||

Ký hiệu xi lanh tác động kép có hai đầu nối ống khác với các ký hiệu ở các điều 9.1.2 ÷ 9.1.4 chỉ có một đầu nối ống.

Ví dụ ký hiệu các đặc trưng chức năng khác của xi lanh làm việc.

Xi lanh làm việc có cản ở cuối khoảng chạy.

Xi lanh làm việc có khóa pít tông ở các vị trí cuối

Xi lanh làm việc tác động kép có cản pít tông hai phía, có cản hai bên ở cuối khoảng chạy và có khóa pít tông ở vị trí cuối bên trái. Phương pháp mở khóa có thể giải thích bằng lời.

|

1. Pít tông được mở khóa bằng tay |

|

Xi lanh làm việc tác động đơn có pít tông chạy trở về được nhờ tác động của lò xo lắp bên trong.

10. VAN

Van là khí cụ để thay đổi các thông số của dòng chất lỏng làm việc (chiều, áp suất, lưu lượng). Trong các loại van có van điều khiển, van điều chỉnh và van vừa điều khiển vừa điều chỉnh.

10.1. Những quy tắc và vị trí chính

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

|||

|

Thủy lực |

Khí nén |

||||

|

10.1.1 |

Van nhiều vị trí |

Các loại van này được biểu diễn bằng những hình chữ nhật nối tiếp nhau. Vị trí của cơ quan điều khiển hoặc điều chỉnh trong van quyết định cách làm việc của van. Cơ quan điều khiển hoặc điều chỉnh này có thể chiếm nhiều vị trí khác nhau. Số ô hình chữ nhật của ký hiệu van phải tương ứng với số vị trí của cơ quan điều khiển hoặc điều chỉnh của van (vị trí làm việc). Ký hiệu bên là ký hiệu van hai vị trí. |

|

||

|

10.1.2 |

Vị trí của cơ quan điều khiển hay điều chỉnh (vị trí làm việc) được ký hiệu bằng chữ số a rập. Ký hiệu bên là van ba vị trí. |

|

|||

|

10.1.3 |

Đối với các van mà tùy theo chức năng của chúng cơ quan điều chỉnh trong quá trình làm việc liên tục chuyển từ vị trí này sang vị trí khác thì các ô biểu diễn vị trí được phân cách bằng đường chấm chấm. |

|

|||

|

10.1.4 |

Các ống dẫn trên ký hiệu được nối với ô biểu diễn vị trí ban đầu. Khi chuyển van sang vị trí khác thì ô ứng với vị trí mới này coi như được dời chỗ thẳng góc với các đầu nối ống dẫn cho đến khi che lấp cả vị trí có đầu nối ống dẫn. |

|

|||

|

10.1.5 |

Mũi tên ở trong các ô biểu diễn rãnh và chỉ chiều chảy. |

|

|||

|

10.1.6 |

Nối các rãnh ở bên trong van được biểu diễn bằng một điểm ở chỗ nối. |

|

|||

|

10.1.7 |

Các rãnh bị bịt kín bên trong van được biểu diễn bằng nét gạch ngang ngắn ở chỗ rãnh bị bịt. |

|

|||

|

10.1.8 |

Vị trí của các mũi tên và các rãnh ở bên trong ô phải tương ứng với vị trí của đầu nối ống. Khi chuyển sang vị trí khác thì sự tương ứng này vẫn phải giữ. |

|

|||

|

10.1.9 |

Van không có vị trí xác định của cơ quan điều chỉnh |

Các van này biểu diễn bằng hình chữ nhật. |

|

||

|

10.1.10 |

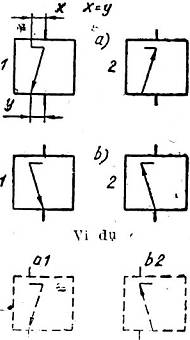

Nếu khi thay đổi vị trí của cơ quan điều chỉnh, những rãnh bên trong của van vẫn được nối với một đầu nối nào đó thì phải thêm một gạch ngắn vào đầu mũi tên tương ứng biểu diễn rãnh đó. Ký hiệu bên biểu diễn vị trí của chi tiết điều chỉnh. Trường hợp a không thông, trường hợp b thông hoàn toàn. Sự thay đổi vị trí của chi tiết điều chỉnh có thể xem như dời chỗ hình chữ nhật có mang mũi tên chạy thẳng góc với đầu nối ống cho đến khi mở hay đóng hoàn toàn mặt cắt chảy. |

|

|||

|

10.1.11 |

Nếu tùy thuộc vào tỷ số áp suất, chất lỏng có thể chạy theo khi hướng này, khi hướng kia thì mũi tên ký hiệu có hai đầu. |

|

|||

|

10.1.12 |

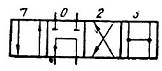

Ký hiệu đơn giản hóa của các van lặp lại |

Ký hiệu lặp lại trên sơ đồ có thể được biểu diễn bằng những hình chữ nhật có đánh số, khi đó phải chỉ rõ số nào ứng với ký hiệu nào |

Van nối thành cụm |

|

|

|

Van riêng rẽ |

|

||||

11. VAN PHÂN PHỐI

Van phân phối là van dùng để thực hiện những phương án nối khác nhau giữa các ống được nối cố định vào van.

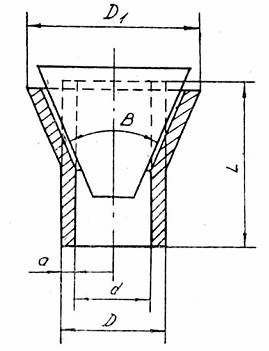

Sau tên gọi (van phân phối) thường kèm theo số lượng đường ống nối vào van, sau đó lại kèm theo số lượng các vị trí của cơ quan điều chỉnh, ví dụ van phân phối với ba ống nối và hai vị trí của cơ quan điều chỉnh được ký hiệu: Van phân phối 3/2 (van phân phối 3 ống 2 vị trí).

Ví dụ các vị trí của van phân phối

Vị trí ngắt – Tất cả các đầu nối được đóng kín.

![]()

Vị trí nối – Tất cả các đầu nối được nối với nhau.

![]()

Vị trí tuần hoàn. Đường áp suất được nối với đường xả, đường vào hai bên động cơ được khóa kín.

![]()

Tiến, lùi: Các đầu nối và các rãnh của van được nối sao cho động cơ quay hay pít tông của xi lanh tác động kép chuyển động theo một chiều nhất định.

Các vị trí khác cũng có thể nhận được từ đó bằng cách biến đổi tương ứng các ký hiệu. Các vị trí trình bày trên đây là của van năm ống

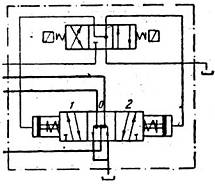

Ví dụ về phần phân phối gồm các van phân phối

|

Van phân phối 2/2 với các vị trí tiến hoặc lùi 1 và vị trí khóa 2. |

|

Van phân phối 3/2 với các vị trí tiến 1 và lùi 2.

Van phân phối 4/2 với các vị trí tiến 1 và lùi 2.

Van phân phối 5/3 với các vị trí tiến 1, tuần hoàn 0 và lùi 2.

Van phân phối 6/3 với các vị trí tiến 1, khóa 0 và lùi 2.

|

|

Van phân phối 4/4 với các vị trí tiến 1, tuần hoàn 0, lùi 2 và hở 3. |

Các vị trí trung gian của chi tiết điều chỉnh của van có thể biểu diễn bằng nét đứt.

Van phân phối 5/3. Khi chuyển van từ vị trí 1 sang vị trí 0 trong khoảnh khắc xuất hiện vị trí mà tất cả các ống được nối với nhau (vị trí hở). Đó là vị trí có độ che âm. Khi chuyển van từ vị trí 0 sang vị trí 2 trong khoảnh khắc xuất hiện vị trí mà tất cả các rãnh đều đóng. Đó là vị trí có độ che dương.

Ví dụ về cách điều khiển van phân phối

Ký hiệu các loại (cách) điều khiển được vẽ ngay bên cạnh ký hiệu của phần phân phối. Ngoài ra, có thể biểu diễn ký hiệu cách điều khiển trong ô hình chữ nhật thể hiện cụm điều khiển nói chung.

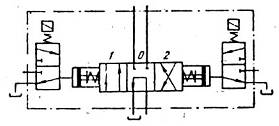

Van phân phối điều khiển bằng điện – Khi nối điện vào nam châm điện bên trái thì nòng van dời chỗ từ vị trí 0 sang vị trí 1. Khi nối điện vào nam châm điện bên phải thì nòng van dời chỗ từ vị trí 0 sang vị trí 2.

|

Van phân phối điều khiển bằng khí nén – Cụm điều khiển khi nén dời chỗ nòng van từ vị trí 1 sang vị trí 2. Khi xả khí nén từ cụm điều khiển đi từ nòng van được lò xo đẩy từ vị trí 2 về vị trí 1. |

|

Van phân phối điều khiển bằng điện – Thủy lực

a) Khi cả hai nam châm đều không có điện thì van chính ở vị trí 0 (vị trí giữa của nòng van). Sau khi nối điện vào nam châm trái, nòng của van chính chuyển sang vị trí 1, còn nối vào nam châm phải thì sang vị trí 2.

b) Khi cả hai nam châm đều không có điện thì van chính ở vị trí 0 (vị trí giữa). Sau khi nối điện vào nam châm trái thì nòng van chính chuyển sang vị trí 2, còn nối vào nam châm phải thì sang vị trí 1.

12. VAN ĐIỀU CHỈNH

Van điều chỉnh bao gồm các loại van dùng để điều chỉnh liên tục các thông số của dòng chất lỏng làm việc (chiều, áp suất, lưu lượng).

Nét ngang ở cuối mũi tên có nghĩa là rãnh do mũi tên biểu diễn được nối thường xuyên với đầu nối tương ứng.

Khoảng cách giữa đầu mũi tên không có gạch ngang và đầu nối ống tương ứng tượng trưng cho độ lớn sức cản của mặt cắt chảy. Khi đầu mũi tên trùng với đầu ống thì sức cản nhỏ nhất. Trong các ký hiệu chính xác hơn có thể biểu diễn đại lượng mặt cắt chảy bằng hình tam giác ở đầu nối. Chiều cao của tam giác được xác định theo vị trí đầu mũi tên là đại lượng mặt cắt chảy.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

|||

|

Thủy lực và khí nén |

|||||

|

Ký hiệu cơ bản |

Ký hiệu chính xác hơn |

||||

|

12.1 |

12.1.1 |

Van điều chỉnh với các tổ hợp khác nhau của khe tiết lưu |

Van một khe tiết lưu |

|

|

|

12.1.2 |

Van hai khe tiết lưu |

|

|||

|

12.1.3 |

|

||||

|

12.1.4 |

Van bốn khe tiết lưu |

|

|||

|

12.1.5 |

|

||||

Ví dụ ký hiệu van điều chỉnh có liên hệ ngược.

|

Nhờ liên hệ cơ khí ngược có thể ngừng tác động của một phần tử nào đó của khí cụ lên hệ thống bằng cách tác động lên phần tử khác của chính khí cụ đó. |

|

13. VAN ĐIỀU CHỈNH ÁP SUẤT

Van điều chỉnh áp suất là khí cụ dùng để tác động lên áp suất của dòng chất lỏng làm việc.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

|||

|

Thủy lực |

Khí nén |

||||

|

13.1 |

13.1.1 |

Van điều chỉnh áp suất nói chung |

Ký hiệu chung của van điều chỉnh áp suất không diễn tả cách điều khiển và tháo tải áp suất |

|

|

|

13.1.2 |

Van điều khiển bằng hiệu diện tích |

Trong ký hiệu của van điều khiển bằng hiệu diện tích có ghi tỷ số các diện tích của pít tông phù hợp với vị trí thực tế của các pit tông đó |

|

||

Ví dụ ký hiệu van có tháo tải áp suất và các dạng điều khiển khác nhau.

Van có tháo tải áp suất ở ống xả. Trong những van kiểu này áp suất trong ống xả không có ảnh hưởng trực tiếp tới áp suất trong ống dẫn vào. Tháo tải áp suất ở ống xả được ký hiệu bằng ống dẫn rò ra thùng chứa. Nếu ký hiệu sự tháo tải áp suất không cần thiết thì có thể không vẽ ống dẫn rò.

Van không tháo tải áp suất ở ống xả. Trong những van kiểu này áp suất trong ống xả có ảnh hưởng trực tiếp tới áp suất trong ống dẫn vào (cộng với áp suất dẫn vào).

|

Việc không có tháo tải áp suất được ký hiệu bằng cách nối ống dẫn rò với ống xả. Cách nối này được thực hiện bên trong khí cụ. |

|

Van tự điều khiển

|

Việc điều khiển van thực hiện qua rãnh nằm bên trong van. |

|

Van điều khiển từ ngoài

Việc điều khiển van được thực hiện qua ống dẫn điều khiển nối từ ngoài vào rãnh của van.

Van điều khiển trực tiếp

Việc điều khiển van được thực hiện nhờ tác động trực tiếp của áp suất mà van điều chỉnh lên nòng điều khiển của van. Dưới đây là ký hiệu van áp suất.

|

|

Van điều khiển xéc-vô. Việc điều khiển van chính được thực hiện nhờ van xéc-vô. Dưới đây là ký hiệu van an toàn điều khiển xéc-vô. |

||||

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

|||

|

Thủy lực |

Khí nén |

||||

|

13.2 |

Van hạn chế áp suất |

Van hạn chế áp suất vào dưới một đại lượng cho trước. Ký hiệu chung |

|

||

Ví dụ: ký hiệu van để hạn chế áp suất

|

|

Van áp suất tự điều khiển có tháo tải áp suất trên ống xả. |

|||||

|

|

Van áp suất tự điều khiển không tháo tải áp suất trên ống xả. |

|||||

|

Van áp suất điều khiển từ ngoài có tháo tải áp suất trên ống xả |

|

|||||

|

|

Van áp suất điều khiển từ ngoài không tháo tải áp suất trên ống xả. |

|||||

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||||

|

Thủy lực |

Khí nén |

|||||

|

13.3 |

Van điều áp |

Van giữ áp suất cố định trên đường ra không phụ thuộc áp suất vào. |

|

|||

|

13.4 |

Van ổn chênh áp |

Van giữ hiệu số cố định giữa áp suất vào và ra khỏi van. |

|

|||

|

13.5 |

Van ổn hiệu áp |

Van giữ hiệu số cố định giữa áp suất điều khiển và áp suất được điều chỉnh. Ký hiệu chung. |

|

|||

Ví dụ ký hiệu van để giữ hiệu số cố định của áp suất.

|

Van giữ áp suất vào P1 ở một đại lượng lớn hơn áp suất điều khiển P3 |

|

|

Van giữ áp suất vào P1 ở một đại lượng nhỏ hơn áp suất điều khiển P3 |

|

Van giữ áp suất vào P2 ở một đại lượng nhỏ hơn áp suất điều khiển P3.

Van giữ áp suất ra P2 ở một đại lượng lớn hơn áp suất điều khiển P3.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

13.6 |

Van ổn tỷ áp |

Van giữ tỷ lệ cố định giữa hai áp suất. Ký hiệu chung |

|

|

Ví dụ ký hiệu van ổn tỷ áp

|

|

Van giữ tỷ lệ cố định giữa các áp suất P1😛2 |

|

|

Van giữ tỷ lệ cố định giữa các áp suất P1😛3 |

|

|

|

|

Van giữ tỷ lệ cố định giữa các áp suất P3😛2 |

|

14. VAN LƯU LƯỢNG

Van lưu lượng là van để thay đổi lưu lượng của chất lỏng làm việc.

14.1. Van tiết lưu

Van tiết lưu dùng để điều chỉnh lưu lượng của chất lỏng bằng cách thay đổi mặt cắt chảy.

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

14.1.1 |

Van tiết lưu cố định |

Van có mặt cắt chảy không điều chỉnh được. Đại lượng lưu lượng tùy thuộc hiệu áp suất trên đầu vào và ra của van |

|

|

Ví dụ ký hiệu van tiết lưu điều chỉnh được

|

Van tiết lưu có mặt cắt chảy điều chỉnh được. Độ lớn lưu lượng qua van phụ thuộc hiệu số của các áp suất ở đầu vào và ra của van. |

|

14.2. Van chia lưu lượng

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

14.2.1 |

Van chia lưu lượng |

Van dùng để chia dòng theo một tỷ lệ nhất định hay để gộp mấy dòng thành một không phụ thuộc áp suất trong phạm vi rộng |

|

|

Ví dụ ký hiệu van chia lưu lượng

Van chia lưu lượng không điều chỉnh được cho một chiều của dòng. Dòng vào được chia thành hai dòng theo một tỷ lệ cố định không phụ thuộc áp suất trong phạm vi rộng.

Van chia lưu lượng không điều chỉnh được cho hai chiều của dòng. Dòng vào được chia thành hai dòng theo một tỷ lệ cố định không phụ thuộc áp suất trong phạm vi rộng. Khi chảy theo hướng ngược lại hai dòng gộp thành một.

|

Van chia lưu lượng điều chỉnh được cho một chiều của dòng. Dòng vào được chia thành hai dòng theo tỷ lệ điều chỉnh được không phụ thuộc áp suất trong phạm vi rộng. |

|

|

|

|

Van chia lưu lượng điều chỉnh được cho hai chiều của dòng. Dòng vào được chia thành hai dòng theo tỷ lệ điều chỉnh được không phụ thuộc áp suất trong phạm vi rộng. Khi chảy theo hướng ngược lại hai dòng gộp thành một. |

|

Các ví dụ trên đây là ví dụ đơn giản hóa. Để diễn tả một cách chính xác mỗi ảnh hưởng nhỏ của áp suất trong trường hợp cần thiết phải dùng một tổ hợp thật chi tiết các ký hiệu.

|

Ví dụ: tổ hợp các ký hiệu biểu diễn van chia lưu lượng điều chỉnh được cho một chiều của dòng. |

|

14.3. Van ổn lưu lượng

Van ổn lưu lượng là van dùng để ổn định lưu lượng chảy ra và giữ cho lưu lượng ấy không đổi với sự phụ thuộc nhỏ nhất đối với áp suất và độ lớn của lưu lượng chảy vào.

Ví dụ ký hiệu van ổn lưu lượng

Van ổn lưu lượng hai ống với bộ tiết lưu không điều chỉnh được, lưu lượng chảy qua bộ tiết lưu này được giữ không đổi nhờ bộ điều chỉnh độ chênh áp suất.

|

a – Điều khiển ở đầu vào

|

b – Điều khiển ở đầu ra

|

Van ổn lưu lượng ba ống, lưu lượng qua bộ tiết lưu của van này được giữ không đổi nhờ bộ điều chỉnh độ chênh áp suất.

Điều khiển ở mạch rẽ

Van ổn lưu lượng hai ống, lưu lượng qua van này được điều chỉnh bằng bộ tiết lưu, được giữ không đổi nhờ bộ điều chỉnh độ chênh áp suất.

|

a – Điều khiển ở đầu vào

|

b – Điều khiển ở đầu ra

|

Van ổn lưu lượng ba ống, lưu lượng qua van này được điều chỉnh bằng bộ tiết lưu, được giữ không đổi nhờ bộ điều chỉnh độ chênh áp suất.

Điều khiển ở mạch rẽ

15. VAN CHẶN

15.1. Van một chiều

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

|||

|

Thủy lực |

Khí nén |

||||

|

15.1.1 |

Van một chiều |

Van chặn dòng để bảo đảm cho dòng chất lỏng chảy qua tự do theo một chiều và không cho chảy theo chiều ngược lại |

|

||

|

15.1.2 |

Van một chiều kép với nguyên lý tác động: |

Hoặc |

Van chặn dùng khi dẫn áp suất đến đầu nối 1 (hoặc 2) thì cho phép dòng chất lỏng chảy đến đầu nối 3. Khi đó chất lỏng không thể chảy vào ống 2 (hoặc 1) được. Khi đồng thời dẫn chất lỏng đến đầu nối 1 và 2 thì cả hai dòng đều có thể chảy vào đầu nối 3. |

|

|

|

15.1.3 |

Và |

Van chặn chỉ cho phép dòng chất lỏng chảy đến đầu nối 3 khi chất lỏng được dẫn tới đồng thời ở đầu nối 1 và 2 |

|

||

Ví dụ ký hiệu van một chiều với các đặc tính chức năng khác.

Van một chiều có chịu tải lò xo. Khi mở van cho chất lỏng chảy qua phải thắng lực lò xo.

![]()

Van một chiều có điều khiển. Mở van cho chất lỏng chảy theo chiều ngược có thể thực hiện bằng lực cơ học.

![]()

Van một chiều có điều khiển dùng cho hai dòng chất lỏng độc lập. Mở van cho một trong hai dòng chảy theo chiều ngược được thực hiện nhờ có dòng thứ hai chảy theo chiều thuận.

15.2. Các van chặn khác

|

Đối tượng ký hiệu |

Giải thích |

Ký hiệu |

||

|

Thủy lực |

Khí nén |

|||

|

15.2.1 |

Van chặn |

Tất cả các van dùng để bảo đảm cho dòng chất lỏng chảy theo một chiều bất kỳ và bảo đảm tuyệt đối kín (không rò) |

|

|

Ví dụ ký hiệu các van chặn khác

Van để tách riêng đường ống bị hỏng. Khi xảy ra vận tốc lớn của dòng chất lỏng chảy từ ống 2 vào ống 1 (ví dụ: khi đứt ống 1) ống 2 được khóa lại. Trong trường hợp bình thường bảo đảm chất lỏng chảy theo cả hai chiều.

Van xả nhanh. Khi dẫn không khí qua ống 1 thì ống 1 và ống 2 được nối lại. Khi nối ống 1 với khí trời thì không khí từ ống 2 qua ống 3 thoát nhanh ra ngoài.

Các ví dụ sơ đồ hệ thủy lực và khí nén dùng ký hiệu và tổ hợp các ký hiệu được trình bày ở phụ lục.

PHỤ LỤC

VÍ DỤ ÁP DỤNG CÁC KÝ HIỆU TRÊN SƠ ĐỒ CÁC PHẦN TỬ CỦA CÁC HỆ THỦY LỰC VÀ KHÍ NÉN

1. Ví dụ tổ hợp các ký hiệu

1.1. Máy phát áp suất (bơm) với các cơ cấu điều chỉnh khác nhau.

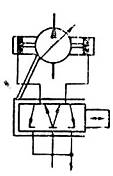

1.1.1. Bơm điều chỉnh được có lưu lượng không đổi chiều được. Thay đổi lưu lượng bằng tay như dùng tay quay chẳng hạn.

1.1.2. Bơm điều chỉnh được có lưu lượng không đổi chiều được. Thay đổi lưu lượng bằng cơ khí như dùng cam chẳng hạn. Chuyển động ngược của cơ quan điều chỉnh của bơm được thực hiện nhờ lò xo. Bơm do động cơ điện dẫn động.

1.1.3. Bơm điều chỉnh được có lưu lượng không đổi chiều được. Thay đổi lưu lượng được thực hiện nhờ khí nén. Chuyển động ngược của cơ quan điều chỉnh của bơm được thực hiện nhờ lò xo.

|

|

1.1.4. Bơm điều chỉnh được có lưu lượng không đổi chiều được. Điều chỉnh lưu lượng theo áp suất. Chuyển động ngược của cơ quan điều chỉnh của bơm được thực hiện nhờ lò xo. |

|

|

1.1.5. Bơm điều chỉnh được có lưu lượng đổi chiều được. Thay đổi lưu lượng theo cả 2 chiều được thực hiện bằng động cơ điện |

|

|

1.1.6. Bơm điều chỉnh được có lưu lượng đổi chiều được. Thay đổi lưu lượng theo cả 2 chiều được thực hiện bằng động cơ thủy lực. Bơm do động cơ điện dẫn động.

1.1.7. Bơm điều chỉnh được có lưu lượng không đổi chiều được. Điều chỉnh năng suất bằng thủy lực được thực hiện nhờ van theo dõi có liên hệ ngược cơ khí.

Trong trường hợp máy tiêu năng lượng áp suất của chất lỏng làm việc (động cơ) trong truyền động thủy lực thể tích và trường hợp bơm – động cơ cách điều chỉnh có thể ký hiệu như đã hướng dẫn trên đây.

|

|

1.1.8. Bơm – động cơ điều chỉnh được có lưu lượng hay chiều quay không đổi chiều được (tùy thuộc chế độ làm việc là chế độ bơm hay chế độ động cơ). Ví dụ điều khiển cơ khí nhờ cam chẳng hạn. Truyền dẫn bơm được thực hiện nhờ động cơ điện qua bộ nối trục. |

1.2. Van có các cơ cấu điều chỉnh khác nhau

1.2.1. Van tiết lưu điều chỉnh được. Điều chỉnh thực hiện bằng tay như bằng tay quay chẳng hạn.

![]()

1.2.2. Van chặn. Điều chỉnh thực hiện bằng tay như bằng tay quay chẳng hạn.

![]()

1.2.3. Van lưu lượng. Điều chỉnh thực hiện bằng động cơ điện.

Các cách điều chỉnh và điều khiển không được chỉ dẫn ở đây có thể biểu diễn theo cách tương tự bằng các tổ hợp những van khác (nếu các tổ hợp ấy hợp lý về mặt kỹ thuật).

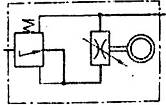

1.3. Tổ hợp van

Tổ hợp van là tập hợp nhiều van lắp chung trong một hộp để làm những chức năng nhất định.

Khi thể hiện một tổ hợp như vậy thì vẽ ký hiệu của các van riêng biệt vào một khung chung bằng nét chấm gạch.

|

|

1.3.1. Van điều chỉnh lưu lượng có van một chiều bổ sung. |

1.3.2. Van an toàn cho hệ thống làm việc theo sơ đồ kín (ứng dụng – xem điều 2, ví dụ 3).

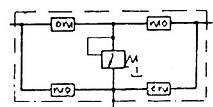

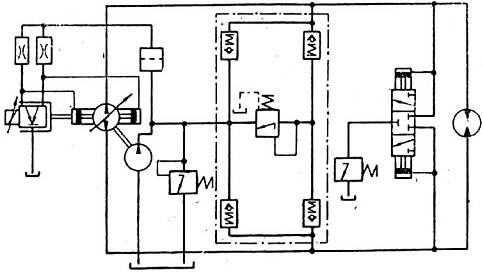

Ví dụ lắp sơ đồ

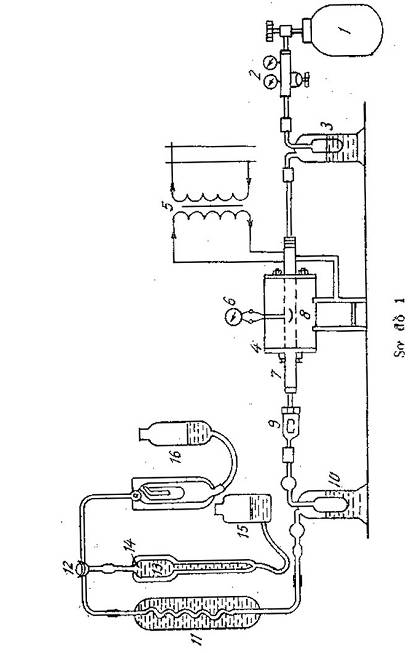

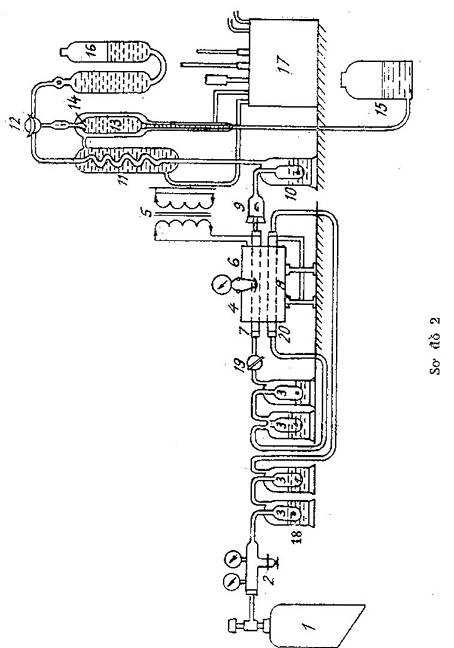

|

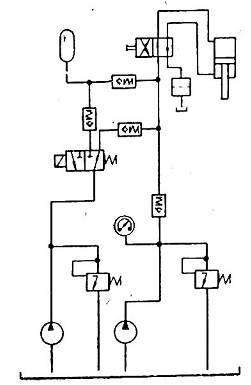

1. Truyền dẫn thủy lực với 2 bơm và 1 ắc quy

|

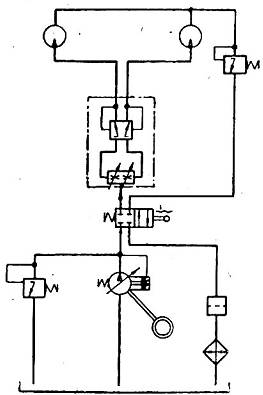

2. Cơ cấu đồng bộ hóa cho hai động cơ

|

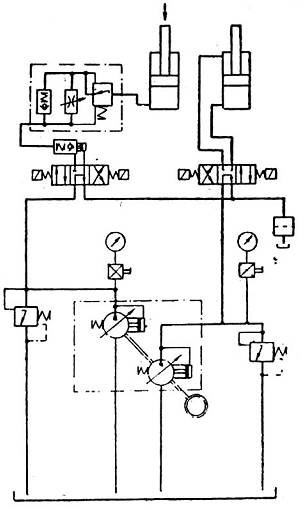

3. Ví dụ truyền động thủy lực thể tích

|

4. Cơ cấu nâng điện – thủy lực với tốc độ hạ không đổi của một trong 2 xi-lanh

|

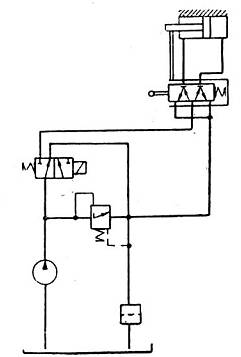

5. Cơ cấu chép hình thủy lực một tọa độ

|

6. Điều khiển tự động chương trình khí nén với việc cho chương trình bằng bộ phân phối, bộ phân phối này được điều khiển tùy thuộc vào kết quả đo.